Tiếp theo, chúng tôi tiếp tục nghiên cứu khả năng mạ điện của bo mạch HDI có tỷ lệ khung hình cao.

I. Thông tin sản phẩm:

- Độ dày tấm: 2,6mm, đường kính lỗ xuyên tối thiểu: 0,25mm,

- Tỷ lệ khung hình xuyên lỗ tối đa: 10,4:1;

II. Vias mù:

- 1) Độ dày điện môi: 70um (1080pp), đường kính lỗ: 0,1mm

- 2) Độ dày điện môi: 140um (2*1080pp), đường kính lỗ: 0,2mm

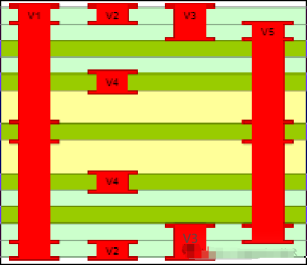

III. Lược đồ cài đặt tham số:

Sơ đồ một: Mạ điện trực tiếp sau khi mạ đồng

- Sử dụng dung dịch đồng có tỷ lệ axit cao, thấp, cùng với phụ gia mạ điện H; mật độ dòng điện 10ASF, thời gian mạ điện 180 phút.

-- Kết quả kiểm tra tính liên tục cuối cùng

Lô sản phẩm này có tỷ lệ lỗi mạch hở 100% trong thử nghiệm tính liên tục cuối cùng, với tỷ lệ lỗi mạch hở 70% ở điểm mù 0,2mm qua vị trí (PP là 1080*2).

Sơ đồ hai: Sử dụng giải pháp mạ điện thông thường để mạ các vias mù trước khi mạ các lỗ xuyên:

1) Sử dụng VCP để mạ vias mù, với tỷ lệ đồng axit thông thường và phụ gia mạ điện H, thông số mạ điện 15ASF, thời gian mạ điện 30 phút

2) Sử dụng dây gantry để làm dày, có tỷ lệ đồng axit thấp và phụ gia mạ điện H, thông số mạ điện 10ASF, thời gian mạ điện 150 phút

-- Kết quả kiểm tra tính liên tục cuối cùng

Lô sản phẩm này có tỷ lệ lỗi mạch hở là 45% trong thử nghiệm liên tục cuối cùng, với tỷ lệ lỗi mạch hở là 60% ở điểm mù 0,2mm qua vị trí (PP là 1080*2)

So sánh hai thử nghiệm, vấn đề chính là việc mạ điện cho vias mù, điều này cũng xác nhận rằng hệ thống dung dịch đồng có hàm lượng axit cao không phù hợp với vias mù.

Do đó, trong Thí nghiệm thứ ba, dung dịch đổ đầy đồng có hàm lượng axit thấp đã được chọn để mạ các lỗ mù trước, lấp đầy chắc chắn phần đáy của các lỗ mù trước khi mạ điện các lỗ mù.

Sơ đồ ba: Sử dụng dung dịch mạ điện để mạ các lỗ mù trước khi mạ các lỗ xuyên:

1) Dùng dung dịch mạ điện để mạ vias mù, có tỷ lệ đồng axit axit thấp đồng cao và phụ gia mạ điện V, thông số mạ điện 8ASF@30min + 12ASF@30min

2) Sử dụng dây gantry để làm dày, có tỷ lệ đồng axit thấp và phụ gia mạ điện H, thông số mạ điện 10ASF, thời gian mạ điện 150 phút

IV. Thiết kế thử nghiệm và phân tích kết quả

Qua so sánh thực nghiệm, các tỷ lệ đồng axit và phụ gia mạ điện khác nhau có tác dụng mạ điện khác nhau đối với các lỗ xuyên và lỗ mù. Đối với bảng HDI tỷ lệ khung hình cao có cả lỗ xuyên và lỗ mù, cần có điểm cân bằng tương ứng với độ dày đồng bên trong lỗ xuyên và vấn đề chân cua của lỗ mù. Độ dày bề mặt đồng được xử lý theo cách này thường dày hơn và có thể cần phải sử dụng bàn chải cơ học để đáp ứng các yêu cầu xử lý cho việc khắc lớp ngoài.

Lô sản phẩm dùng thử thứ nhất và thứ hai có lỗi mạch hở lần lượt là 100% và 45% trong thử nghiệm đứt đồng cuối cùng, đặc biệt là ở điểm mù 0,2mm qua vị trí (PP là 1080*2) với tỷ lệ lỗi mạch hở lần lượt là 70% và 60%, trong khi lô thứ ba không có lỗi này và đạt 100%, cho thấy sự cải thiện hiệu quả.

Cải tiến này cung cấp giải pháp hiệu quả cho quá trình mạ điện của bảng HDI có tỷ lệ khung hình cao, nhưng các thông số vẫn cần được tối ưu hóa để đạt được độ dày đồng bề mặt mỏng hơn.

Trên đây là phương án và kết quả thử nghiệm cụ thể để nghiên cứu khả năng mạ điện của bo mạch HDI có tỷ lệ khung hình cao.

Tiếng Việt

Tiếng Việt English

English Español

Español Português

Português русский

русский français

français 日本語

日本語 Deutsch

Deutsch Italiano

Italiano Nederlands

Nederlands ไทย

ไทย Polski

Polski 한국어

한국어 Svenska

Svenska magyar

magyar Malay

Malay বাংলা

বাংলা Dansk

Dansk Suomi

Suomi हिन्दी

हिन्दी Pilipino

Pilipino Türk

Türk Gaeilge

Gaeilge عربى

عربى Indonesia

Indonesia norsk

norsk اردو

اردو čeština

čeština Ελληνικά

Ελληνικά Українська

Українська Javanese

Javanese فارسی

فارسی தமிழ்

தமிழ் తెలుగు

తెలుగు नेपाली

नेपाली Burmese

Burmese български

български ລາວ

ລາວ Latine

Latine Қазақ

Қазақ Euskal

Euskal Azərbaycan

Azərbaycan slovenský

slovenský Македонски

Македонски Lietuvos

Lietuvos Eesti Keel

Eesti Keel Română

Română Slovenski

Slovenski मराठी

मराठी Српски

Српски 简体中文

简体中文 Esperanto

Esperanto Afrikaans

Afrikaans Català

Català עִברִית

עִברִית Cymraeg

Cymraeg Galego

Galego 繁体中文

繁体中文 Latvietis

Latvietis icelandic

icelandic יידיש

יידיש Беларус

Беларус Hrvatski

Hrvatski Kreyòl ayisyen

Kreyòl ayisyen Shqiptar

Shqiptar Malti

Malti lugha ya Kiswahili

lugha ya Kiswahili አማርኛ

አማርኛ Bosanski

Bosanski Frysk

Frysk ជនជាតិខ្មែរ

ជនជាតិខ្មែរ ქართული

ქართული ગુજરાતી

ગુજરાતી Hausa

Hausa Кыргыз тили

Кыргыз тили ಕನ್ನಡ

ಕನ್ನಡ Corsa

Corsa Kurdî

Kurdî മലയാളം

മലയാളം Maori

Maori Монгол хэл

Монгол хэл Hmong

Hmong IsiXhosa

IsiXhosa Zulu

Zulu Punjabi

Punjabi پښتو

پښتو Chichewa

Chichewa Samoa

Samoa Sesotho

Sesotho සිංහල

සිංහල Gàidhlig

Gàidhlig Cebuano

Cebuano Somali

Somali Точик

Точик O'zbek

O'zbek Hawaiian

Hawaiian سنڌي

سنڌي Shinra

Shinra հայերեն

հայերեն Igbo

Igbo Sundanese

Sundanese Lëtzebuergesch

Lëtzebuergesch Malagasy

Malagasy Yoruba

Yoruba