Như chúng ta đã biết, Với sự phát triển nhanh chóng của các sản phẩm điện tử và truyền thông, việc thiết kế bảng mạch in làm chất nền mang cũng đang hướng tới mức độ cao hơn và mật độ cao hơn. Các bảng nối đa năng hoặc bo mạch chủ nhiều lớp với nhiều lớp hơn, độ dày bo mạch dày hơn, đường kính lỗ nhỏ hơn và hệ thống dây điện dày đặc hơn sẽ có nhu cầu lớn hơn trong bối cảnh công nghệ thông tin không ngừng phát triển, chắc chắn sẽ mang đến những thách thức lớn hơn cho các quy trình xử lý liên quan đến PCB . Do các bảng kết nối mật độ cao đi kèm với thiết kế xuyên lỗ với tỷ lệ khung hình cao, nên quy trình mạ không chỉ phải đáp ứng việc xử lý các lỗ xuyên tỷ lệ khung hình cao mà còn mang lại hiệu ứng mạ lỗ mù tốt, điều này đặt ra thách thức đối với phương pháp mạ trực tiếp truyền thống. quy trình mạ hiện nay. Các lỗ xuyên qua tỷ lệ khung hình cao đi kèm với mạ lỗ mù thể hiện hai hệ thống mạ đối diện, trở thành khó khăn lớn nhất trong quá trình mạ.

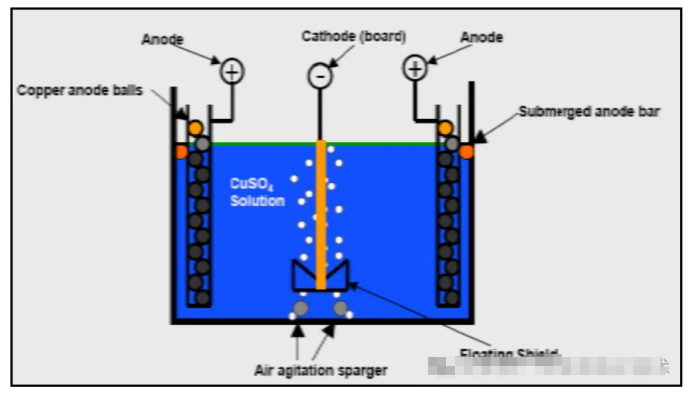

Tiếp theo hãy giới thiệu những nguyên tắc cụ thể qua ảnh bìa.

Thành phần hóa học và chức năng:

CuSO4: Cung cấp Cu2+ cần thiết cho quá trình mạ điện, giúp chuyển hóa các ion đồng giữa cực dương và cực âm

H2SO4: Tăng cường độ dẫn điện của dung dịch mạ

Cl: Hỗ trợ hình thành màng anode và hòa tan anode, giúp cải thiện quá trình lắng đọng và kết tinh của đồng

Phụ gia mạ điện: Cải thiện độ mịn của quá trình kết tinh mạ và hiệu suất mạ sâu

So sánh phản ứng hóa học:

1. Tỷ lệ nồng độ của các ion đồng trong dung dịch mạ đồng sunfat với axit sunfuric và axit clohydric ảnh hưởng trực tiếp đến khả năng mạ sâu của lỗ xuyên và lỗ mù.

2. Hàm lượng ion đồng càng cao thì độ dẫn điện của dung dịch càng kém, nghĩa là điện trở càng lớn, dẫn đến phân bố dòng điện kém trong một lần truyền. Do đó, đối với các lỗ xuyên qua có tỷ lệ khung hình cao, cần phải có hệ thống dung dịch mạ có hàm lượng axit cao đồng thấp.

3. Đối với các lỗ mù, do khả năng lưu thông dung dịch bên trong lỗ kém nên cần nồng độ ion đồng cao để hỗ trợ phản ứng liên tục.

Do đó, các sản phẩm có cả lỗ xuyên và lỗ mù có tỷ lệ khung hình cao sẽ tạo ra hai hướng ngược nhau cho quá trình mạ điện, điều này cũng gây khó khăn cho quá trình này.

Trong bài viết tiếp theo, chúng ta sẽ tiếp tục khám phá các nguyên tắc nghiên cứu về mạ điện cho PCB HDI với tỷ lệ khung hình cao.

Tiếng Việt

Tiếng Việt English

English Español

Español Português

Português русский

русский français

français 日本語

日本語 Deutsch

Deutsch Italiano

Italiano Nederlands

Nederlands ไทย

ไทย Polski

Polski 한국어

한국어 Svenska

Svenska magyar

magyar Malay

Malay বাংলা

বাংলা Dansk

Dansk Suomi

Suomi हिन्दी

हिन्दी Pilipino

Pilipino Türk

Türk Gaeilge

Gaeilge عربى

عربى Indonesia

Indonesia norsk

norsk اردو

اردو čeština

čeština Ελληνικά

Ελληνικά Українська

Українська Javanese

Javanese فارسی

فارسی தமிழ்

தமிழ் తెలుగు

తెలుగు नेपाली

नेपाली Burmese

Burmese български

български ລາວ

ລາວ Latine

Latine Қазақ

Қазақ Euskal

Euskal Azərbaycan

Azərbaycan slovenský

slovenský Македонски

Македонски Lietuvos

Lietuvos Eesti Keel

Eesti Keel Română

Română Slovenski

Slovenski मराठी

मराठी Српски

Српски 简体中文

简体中文 Esperanto

Esperanto Afrikaans

Afrikaans Català

Català עִברִית

עִברִית Cymraeg

Cymraeg Galego

Galego 繁体中文

繁体中文 Latvietis

Latvietis icelandic

icelandic יידיש

יידיש Беларус

Беларус Hrvatski

Hrvatski Kreyòl ayisyen

Kreyòl ayisyen Shqiptar

Shqiptar Malti

Malti lugha ya Kiswahili

lugha ya Kiswahili አማርኛ

አማርኛ Bosanski

Bosanski Frysk

Frysk ជនជាតិខ្មែរ

ជនជាតិខ្មែរ ქართული

ქართული ગુજરાતી

ગુજરાતી Hausa

Hausa Кыргыз тили

Кыргыз тили ಕನ್ನಡ

ಕನ್ನಡ Corsa

Corsa Kurdî

Kurdî മലയാളം

മലയാളം Maori

Maori Монгол хэл

Монгол хэл Hmong

Hmong IsiXhosa

IsiXhosa Zulu

Zulu Punjabi

Punjabi پښتو

پښتو Chichewa

Chichewa Samoa

Samoa Sesotho

Sesotho සිංහල

සිංහල Gàidhlig

Gàidhlig Cebuano

Cebuano Somali

Somali Точик

Точик O'zbek

O'zbek Hawaiian

Hawaiian سنڌي

سنڌي Shinra

Shinra հայերեն

հայերեն Igbo

Igbo Sundanese

Sundanese Lëtzebuergesch

Lëtzebuergesch Malagasy

Malagasy Yoruba

Yoruba